MF陶瓷公司生产质量管理优化探讨

本文是一篇生产管理论文,本文通过研究得出:生产过程的优化需要从整体出发;生产质量检验系统的完善有助于提高企业生产质量管理水平;持续改善是质量管理优化的重要环节;生产质量管理需要全公司人员一同参与。MF陶瓷公司是当前日用陶瓷企业的一个缩影,本文希望通过对MF陶瓷公司生产质量管理优化的研究,为其他陶瓷企业提供参考。

第一章 引 言

1.1 研究背景及意义

1.1.1 研究背景

新时期制造业企业转型升级,从高速发展转向高质量发展。企业要想在行业内占据主导,需要紧跟转型升级的号召,优化企业生产质量管理体系,提升生产质量,打造企业核心竞争力。《中国制造2025》文件中明确指出,国家鼓励陶瓷行业通过进行技术改造和创新,从而提升产品质量,打造企业品牌,逐步实现由陶瓷生产大国向强国的转变。如果企业在生产过程不能考虑生产质量和生产成本,便无法适应当前陶瓷行业的市场需求,企业便也无法得到长足稳定的发展。陶瓷企业只有提高生产质量,才能紧跟国家政策步伐,行稳致远。

随着社会经济发展,居民生活水平的提高,顾客对日用陶瓷产品的需求已经由原有的产品可以使用的单一需求,转变为可以长期使用、产品质量过硬、具有可观赏性等多种需求,顾客普遍希望陶瓷产品能够减少出现裂边、掉色等情况,对于日用陶瓷制品的生产质量提出了更高的需求。其次,近年来陶瓷企业日渐增多,产业竞争愈发激烈,如何提升产品生产的质量,减少产品生产过程的损耗是陶瓷企业能否脱颖而出的核心竞争力。再次,针对目前社会上出现的陶瓷餐具存在安全隐患的问题,市场监管部门、陶瓷行业、社会公众对日用陶瓷产品的质量愈发重视,市场监管部门对釉彩陶瓷产品是否析出有害物质等均作出了标准和要求,企业对于日用陶瓷产品的制造应严格按照标准进行生产。所以在此背景下,如何进行企业的生产质量管理优化是陶瓷企业亟待解决的核心问题。

...................

1.2 文献研究综述

1.2.1 质量管理理论研究

质量管理是企业发展的核心竞争力,国内外学者对质量管理做出了大量研究。因国外工业发展早于国内,比较早有了关于质量管理方面的研究。1911年美国工程师泰勒提出了科学管理理论,着重于对管理问题的定量研究[1]。这时学者的目光聚焦于事后的质量检查,对于问题预防的研究较少。此后,休哈特于1924年提出了休哈特控制图,1930年,Dodge,Romine等人提出了统计抽样检验方法,提出了从所有产品中抽取样本进行检测,这极大降低了检测成本,也同样保障了企业的生产质量[2]。抽样检测的方式有助于企业维护生产质量,降低检验成本。在将数理统计的方式引入工业质量改进领域后,W. E. Deming提出应秉持系统思维看待生产问题,并于1950年提出PDCA 循环的质量持续改进模型[3],朱兰在质量管理中引入帕累托原理,并提出了质量三部曲[4],为全面质量管理理论的构建提供了理论基础。此后,费根堡姆提出了全面质量控制,将质量和成本绑定在一起[5]。国外学者在很早便对质量管理研究提出了科学的质量管理理论和质量管理优化方式。近年来,也一直在对现有的质量管理理论作进一步的优化研究。Masaaki Imai于2012年提出,持续改进原理有利于企业质量管理优化[6]。2018年,Darja Peljhan提出,对于质量管理来说,领导和普通员工的参与都非常的重要,他们应该一同参与到质量管理优化之中 [7]。Saumyaranjan Sahoo and Sudhir Yadav于2018年提出,全面质量管理对于企业的绩效有着正向的影响作用,通过实施全面质量管理的规范,对企业绩效有着积极的促进作用 [8]。2021年Gu Rong提出,在大数据时代背景下,数据质量问题凸显,企业构建分布式质量管理框架,通过计算机对质量情况进行监控 [9]。Atsuhiro Goto等学者受目标、问题、度量方法的启发,提出物联网安全质量度量的方法[10]。2022年,Shakiba K提出了一种改进遗传算法模糊支持向量机的新混合办法,解决针对海量数据的即时决策问题 [11]。全面质量管理对企业的发展具有积极的正向作用,依托全面质量管理理论,通过运用数理统计的方式,对存在的质量管理问题定量化分析研究,根据问题原因采取持续优化措施,有助于企业持续优化质量管理水平。

.........................

第二章 理论基础

2.1 生产质量的概念

生产过程是指从所有的原料、技术等开始,直至产出合格产品的全过程。生产质量是指生产过程各生产工序中作业人员、生产设备、生产物料、工艺技术、检测仪器、生产环境六个因素的综合结果[34]。产品质量的影响因素从原材料的采购到产品生产再到包装运输等多个方面,其涵盖范围较为广泛。而产品是生产出来的,生产因素是对产品质量影响较大的因素,抓住了生产质量也就抓住了产品质量提升的关键。因此本文就生产质量进行管理方面的提升是必要且准确的。

生产管理论文怎么写

...................

2.2 生产管理理论

2.2.1 生产管理的概念

生产管理是指对产品生产过程的管理,即是对产品生产过程中涉及到从原材料、生产设备和技术等投入到产品产出的全部生产活动流程的管理。主要涉及到生产设备的投入与维护、生产计划的制定、生产过程的控制、生产技术的投入等。

2.2.2 精益生产

(1)精益生产的起源

精益生产是在日本丰田汽车公司创造的准时制 (JIT) 生产的基础上发展起来的 , 届时日本经济受到重创,汽车制造业发展受阻,日本丰田公司代表前往美国学习,后结合日本企业生产实际,创造了丰田生产方式,其核心目标是减少企业成本及占用资源,收获了良好的效果。美国麻省理工学院 James P W 等人于1990 年将丰田公司的工作方式概括为精益生产[35]。

(2)精益生产的核心

精益生产的核心是准时生产,即只生产所需要数量的产品,按时完成生产任务,保证交付产品的质量。精益生产不只是生产管理,也是过程管理,强调对组织架构进行优化,避免出现人员散漫的情况,同时追求全过程的质量管理,优化生产流程,消除生产质量问题 [36] 。

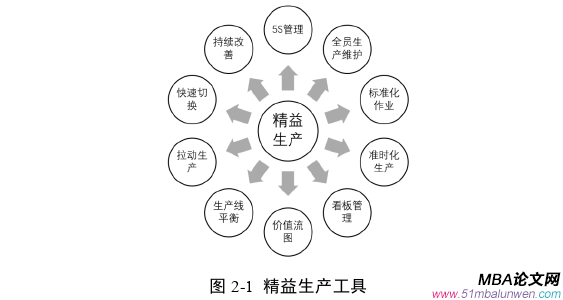

(3)精益生产的工具

在精益生产的发展过程中,总结出了十大工具,不同的企业因为企业状况不同,因此在适用时对精益管理十大工具有不同的侧重。

...................

第三章 MF陶瓷公司生产质量管理现状及问题分析 ......................... 15

3.1 MF陶瓷公司概况 ....................... 15

3.1.1 MF陶瓷公司简介 ..................... 15

3.1.2 MF陶瓷公司组织架构 ............................. 15

第四章 MF陶瓷公司生产质量管理问题优化 ........................... 34

4.1 基于整体最佳原则,强化生产过程管理 ........................ 34

4.1.1 优化关键生产要素变更控制 .............................. 34

4.1.2 加强对员工的培训指导 .................................... 36

第五章 MF陶瓷公司生产质量管理问题优化的保障措施 ................. 49

5.1 资源投入保障 ................................................................................. 49

5.1.1 强化管理层支持 ....................................................................... 49

5.1.2 资金和人员的保障 ................................................................... 49

第五章 MF陶瓷公司生产质量管理问题优化的保障措施

5.1 资源投入保障

5.1.1 强化管理层支持

管理层的重视是生产质量管理能否成功的关键因素。管理层的重视和亲自参与能为生产质量管理提供必要的人才、资金、场地等资源的保障,缺少管理层的参与,生产质量管理可能会成为空谈。因此要成立公司生产质量管理提升领导小组,对整个生产质量管理进行把关和调控。只有管理者在生产质量管理优化过程中展现出榜样的力量,向一线员工表现出重视生产质量管理的态度,提高生产质量管理的决心,员工在执行文件规范时才会更加落实到位。因此,要不断提升领导的生产质量管理意识,让领导认识到生产质量管理对公司发展的重要意义,为公司管理层提供生产质量管理的方向,明晰生产质量管理的目标。管理层不仅是生产质量管理的主导者,更应是参与者,管理层的决策支持,可以为公司生产质量管理体系的整体运行提供保障和正常运转的渠道。

5.1.2 资金和人员的保障

生产质量管理问题的优化需要有公司资金和人员的保障。

(1)资金的保障。生产质量管理问题的优化,所涉及到的设备维护保障、生产方式的转变、人员奖励措施等均需要资金的投入,MF陶瓷公司需要将设备购置和保养费用、人员培训费用、优秀员工奖励费用等纳入经费预算,做好资金保障。

(2)人员保障。MF陶瓷公司为优化质量管理组织结构,成立质量检测部门,涉及到公司人员的重新调配和岗位安排,需要由公司领导层支持,对公司人员做统一调配,满足质量检测部门的人员需求。

....................

第六章 结论与展望

6.1 结论 本文以MF陶瓷公司为研究对象,研究了MF陶瓷公司生产质量管理优化方式,运用生产质量管理相关理论和分析工具,识别生产质量管理问题并进行了原因分析,制定了生产质量管理优化方案,同时提出了保障措施。通过本文研究得出如下结论:

第一,生产过程的优化需要从整体出发。生产过程中的人的因素、机器设备因素、原材料因素、方法因素、环境因素等会发生变化,通过控制生产要素的变化情况,可以对产品质量达到最终的把控效果。本文基于整体最佳原则,针对识别关键生产要素变更情况,制定跨部门管理流程,对各部门在控制生产要素变更过程的职责明确,采取生产要素变更计划的可行性评估、试生产、质量跟进等措施,提前发现和消除变更的不良影响。

第二,生产质量检验系统的完善有助于提高企业生产质量管理水平。优化生产质量管理需要有专门的生产质量检验部门和明确合理的生产质量检测流程、文件。只有做好生产质量检验,才能及时发现并改进生产质量问题,降低生产成本,防止不良品流入到下一生产环节,保障生产质量。

第三,持续改善是质量管理优化的重要环节。生产过程总会出现质量问题,如何对于问题进行优化,如何保证产品质量持续改善,是企业质量管理水平提升的关键。如果不能做好持续改善,则会使产品问题重复出现,影响企业生产质量。本文适用持续改善原则,通过运用PDCA循环改善方法对质量管理改进流程进行了优化,解决MF陶瓷公司存在的缺少完善的持续改善机制问题。

参考文献(略)