城乡排水用PVC-U轴向中空壁管热成型工艺力学模拟思考

本文是一篇决策模拟论文,本文基于研究结果对PVC-U轴向中空壁管热成型工艺进行了整体优化和设计改进,从而提高了PVC-U轴向中空壁管的生产效率、加工质量和力学性能,最终使得该型管道在城乡排水领域具有较好的使用性能。

第一章 绪论

1.1 研究背景与意义

1.1.1 研究背景

全球水资源均存在时空分布不均的问题。水资源的短缺制约着各国的经济发展和居民生活质量。为缓解水资源短缺的问题,自二十世纪六十年代以来,各国在充分开发和利用现存水资源外,还积极的兴建了大量的跨流域或跨区域的输水调水工程[1]。

埋地输水管网是这些输水调水工程的基础设施中的重要组成部分。根据制作材料的不同,埋地输水管道可分为金属管道、混凝土管道和塑料管道三大类。其中,塑料管道被广泛使用在城乡建设工程、市政工程、工业和农业等领域的给排水设施建设中。相较于钢材、铸铁和混凝土类管道,塑料管道具有质量轻、成本低、连接快捷可靠、耐腐蚀、不锈蚀的特点。同时,塑料管道生产效率高,适合工业化大规模生产,且其生产能耗仅为钢质管道的1/3~1/4。因此,塑料管道工业近几十年来在世界范围内迅速兴起,成长为一个具有相当规模的产业[2]。我国的塑料管道总产量位居世界第一,且该产业已经成为国民经济中的重要组成部分[3]。

根据制作原料的不同,塑料管道可分为聚氯乙烯(PVC)管道、聚丙烯(PP)管道、聚乙烯(PE)管道和ABS(丙烯腈-丁二烯-苯乙烯)管道四大类,其中PVC管道最为常见。PVC管道的生产加工流程为原料混合、挤出成型、冷却定型、激光切割、牵引下线、扩口加工、检验和包装。PVC管道的制作原料包括PVC树脂、填充剂、热稳定剂、润滑剂和色料。我国是PVC树脂产能最高的国家,早在1999年国家五部委就出台了《关于加强创新推动化学建材产业化的若干意见》和《推广应用化学建材的限制淘汰落后技术产品的管理办法》等文件,明确强调:推广应用PVC管道,逐步限制淘汰镀锌管材和铸铁管。近年相关生产企业也加快了共混和接枝改性聚氯乙烯(PVC-M)管道、双轴取向(定向)拉伸聚氯乙烯(PVC-O)管道和氯化聚氯乙烯(PVC-C)管道的研发、生产和应用。行业还在积极推动PVC-O管道在热水、工业和消防管网等工程中的进一步应用[4]。

.......................

1.2 国内外研究现状

1.2.1 热稳定剂

PVC具有热稳定性较差的特点,因此在PVC的加工过程中需要添加热稳定剂。热稳定剂能够抑制PVC在高温下的热分解,从而提高PVC的热稳定性。同时,PVC是世界五大通用塑料之一,国内外对PVC的需求持续增长,导致热稳定剂的消费量也在不断增加。因此,低毒、无污染和高效环保成为热稳定剂如今的发展方向[7-9]。

常见的PVC-U热稳定剂有铅盐类、金属皂类、有机化合物类、稀土类、有机锡类等[9-11]。其中,铅盐类热稳定剂性能优异,但含有较高的毒性,已被许多国家禁用[12-14]。金属皂类热稳定剂毒性小、成本低,但其透明度较差,且存在金属高温氧化问题,例如钙/锌热稳定剂存在“锌烧”的现象——锌在高温下氧化放热,导致管材脆性增大和变色[15,16]。有机化合物类热稳定剂成本低廉,但对PVC热稳定时间的提升较小,例如壳聚糖热稳定剂的静态热稳定时间为67min,动态热稳定时间为23min[17]。镁铝类水滑石、十四烷酸插层稀土类水滑石、钙镧类水滑石等稀土类热稳定剂对PVC的热稳定时间和塑化能力的提升较大,但其合成工艺复杂且生产速率低[18-20]。同时,虽然稀土热稳定剂具有优异的长期热稳定性,但其初期的抗变色能力较差且需要和其他试剂复合使用[21]。含氮类有机热稳定剂高效无毒且热稳定时间长,但需要额外添加有机溶剂且未实现大规模的应用[22]。

............................

第二章 PVC-U轴向中空壁管的挤出成型研究

2.2 挤出成型试验

2.2.1 试验设备

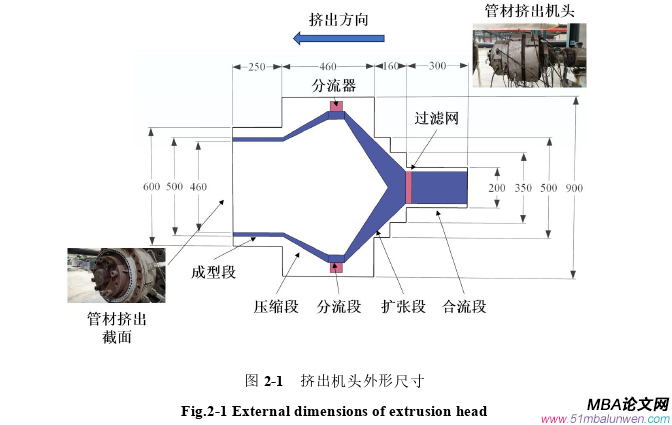

挤出成型试验采用山东东信塑胶科技有限公司生产的500mm管材挤出生产线。其中,挤出机头采用直通式挤出机头。直通式挤出机头主要由入料口、分流器、分流器支架、调节螺钉、芯模和出口模具组成,机头的尺寸如图2-1所示。图中蓝色部分为挤出机头的内部流道。挤出机头的内部流道分为合流段、扩张段、分流段、压缩段和成型段五部分。

决策模拟论文怎么写

....................

2.3 挤出成型工艺的数值模拟

2.3.1 模型概述

为优化轴向中空壁管的挤出成型工艺,通过ANSYS有限元软件的workbench平台建立了管材挤出机头的CFD数值模型,并利用Fluent软件对管材挤出成型过程进行了温度、压力和速度分析。如图2-6(a、b、c)所示,通过SpaceClaim软件对挤出机头进行等比例建模。模型构建流程如下: (1)通过草图对挤出机头的外壳及挤出流道进行平面设计,模型尺寸同图2-1。 (2)对设计好的平面模型进行旋转指令,从而构建出挤出机头的3D模型。 (3)通过体积抽取指令对模型的挤出流道进行建模。

随后将模型导入Meshing软件进行网格划分,如图2-6(d)所示。网格属性如表2-2所示,其中挤出流道模型结构较为不规则,因此采用四面体网格划分。单元数量方面,经过测试,在单元数量为10万时,出现局部网格畸变,在单元数量为52.5万时,畸变问题得到解决,单元数量升至102.4万时,计算结果与52.5万相近,因此,选用52.5万单元的划分方式。网格属性设置为CFD,单元属性设置为流体单元,求解器设置为Fluent。

...........................

第三章 PVC-U轴向中空壁管的冷却定型研究 ....................... 32

3.1 引言 ................................ 32

3.2 冷却工艺的数值模拟 ...................... 32

第四章 PVC-U轴向中空壁管的扩口加工研究 ..................... 51

4.1 引言 ............................ 51

4.2 扩口加工试验 ....................... 51

第五章 PVC-U轴向中空壁管的偏角密封性研究 ............................... 65

5.1 引言 ............................ 65

5.2 偏角密封性试验 ........................... 65

第五章 PVC-U轴向中空壁管的偏角密封性研究

5.2 偏角密封性试验

5.2.1 试验设备

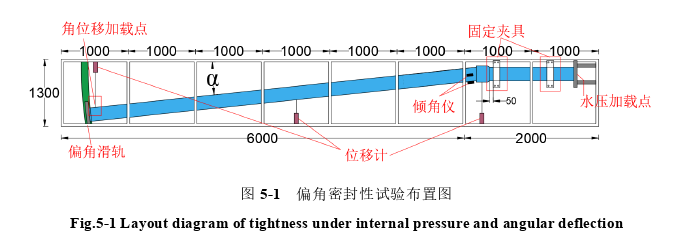

轴向中空壁管偏角密封性试验的主要试验设备及管材如下: (1)管材静液压试验机,JJHBT,承德市金建检测仪器有限公司,精度0.1MPa。 (2)电阻应变片,BE120-3AA-P300,中航电测仪器股份有限公司,灵敏系数2.19±1%。 (3)位移传感器,YWD-200,江苏省溧阳市金诚测试仪器厂,精度0.1mm。 (4)工业级电压双轴倾角传感器,LCT620T,无锡咏为传感科技有限公司,精度0.1°。 (5)动态应变测试分析系统,GHHP-DJ,南京贺普科技有限公司。 (6)热成型工艺优化后生产的外径500mm的(SN8)PVC-U轴向中空壁管,山东东信塑胶科技有限公司。

决策模拟论文参考

..............................

第六章 结论与展望

6.1 结论

本文通过试验研究和数值模拟的方法,对外径500mm的(SN8)PVC-U轴向中空壁管的挤出成型工艺、冷却定型工艺、扩口加工工艺和偏角密封性进行了力学模拟和研究。基于研究结果对PVC-U轴向中空壁管热成型工艺进行了整体优化和设计改进,从而提高了PVC-U轴向中空壁管的生产效率、加工质量和力学性能,最终使得该型管道在城乡排水领域具有较好的使用性能。具有具体结论如下:

(1)合适的挤出温度是提高管道挤出成型质量的关键。对挤出流道内的PVC混配料熔融体进行梯度升温能够提高管材的挤出速度和均匀性,并改善管材的挤出压力分布,从而提高管材生产效率和生产质量。当合流段、扩张段、压缩段、成型段和出口内芯的设置温度分别为165、170、175、180和185℃时,管材的挤出速度和挤出均匀性达到最佳水平。对管材的挤出成型工艺进行优化改进后,管道挤出速度较优化前提高了134.2%,且管材的挤出质量趋于稳定。工艺改进后生产的管材的力学性能也得到显著增强,其屈服强度提升至49.0MPa、弹性模量提升至3137.3MPa、断裂伸长率提升至85.7%且环刚度提升至9.47kN/m²,各项性能较优化前分别提高了45.0%、5.0%、22.6%、20.5%。

(2)合适的冷却方式和真空负压的施加是提高大口径管道冷却定型质量的关键。喷淋式冷却具有易于施加真空负压、能够控制冷却水温和冷却速率高的优点,最适合大口径轴向中空壁管的冷却定型工艺。当冷却水温为25℃,冷却时间为1500s,真空负压值为-0.09MPa时,管道的冷却效率高,冷却定型质量好。对管材的冷却定型工艺进行优选和改进后,管道的冷却定型质量稳定、成型管道的内外径尺寸满足要求、管道的弯曲度≤0.2%、不圆度≤0.12%、环刚度性能稳定且环柔性良好。

参考文献(略)